Hace 30 años que la planta de Spartanburg en Carolina del Sur (Estados Unidos, para que no lo busques en Google) se encarga de la fabricación de casi todos los SUV de BMW, con la salvedad del X1 y X2. Desde el X3 hasta el XM, todos vienen de este complejo industrial, del cual salen casi 1.500 SUVs diariamente.

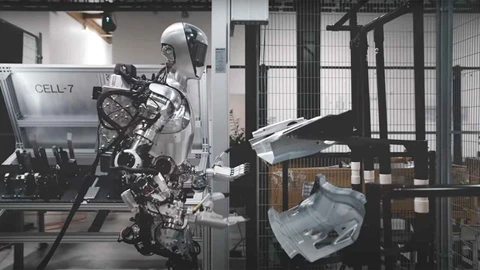

Este campus de producción es de los más grandes del grupo BMW, con 750.000 metros cuadrados, tres edificios de carrocería con más de 2.600 robots, dos edificios de pintura y dos naves de montaje.

Sin embargo, no todas las piezas se fabrican en este lugar. Muchas provienen desde otras factorías de BMW, las que alimentan a esta planta donde se terminan de ensamblar los modelos. Pero eso está por cambiar, ya que BMW inaugura su primera nave local de estampado de carrocerías.

Esto tiene un motivo ecológico por supuesto, que es aligerar el impacto medioambiental de una cadena de suministro, que en este caso corresponde a toda la chapa exterior de algunos de los futuros modelos ensamblados de la marca. Lo curioso es que el comunicado de prensa no habla sobre el estampado de piezas estructurales de la carrocería, lo que nos lleva a deducir que las piezas que conforman el chasis y la carrocería interior del auto seguirán siendo importadas, por algún motivo no explicito (controles de calidad, estándares de material, presupuesto ajustado, etc.).

Ahora, una planta de estampado, aunque sea de carrocería exterior no es para nada algo menor. De hecho, BMW invirtió más de 200 millones de dólares para alzar el edificio de estampado, el que tiene cerca de 20.000 metros cuadrados. Tardó casi dos años en construirse y ya creado más de 200 nuevos puestos de empleo en varios campos, incluidos técnicos de troqueles y matrices, así como de mantenimiento eléctrico y mecánico para maquinaria automatizada. Y por supuesto que varios de estos nuevos empleados y supervisores ya se capacitaron en los centros de estampado de BMW Group en Swindon, Reino Unido, y Leipzig, Alemania.

¿Cómo se estampan las piezas de una carrocería?

Los grandes rollos de acero o aluminio se descargan de los camiones utilizando una grúa de 55 toneladas. Estos rollos de acero se alimentan primero a la línea de bobinas, donde la lámina se corta en secciones individuales (recortes rectangulares o formas especiales) a una velocidad de hasta 70 golpes por minuto. Estas láminas cortadas alimentan una línea de prensa de cinco etapas, donde se forman las piezas finales de la carrocería.

La línea está muy automatizada, lo que permite a BMW producir muchas puertas, techos, capots, portalones, fenders y cuartos traseros, de manera muy eficiente.

Una grúa elevada mueve la herramienta de prensa (troquel) correcta a cada estación. Las láminas cortadas llegan a la primera estación de prensa y se transfieren de una estación a otra mediante un robot, para operaciones adicionales de conformado y recorte. La línea puede ejecutar hasta 18 operaciones por minuto, lo que significa que se pueden producir más de 10.000 componentes cada día, dependiendo del tamaño.

Después de que se estampan las piezas, pasan al control de calidad para su inspección, utilizando iluminación especial que imita la luz natural del día. Las piezas estampadas se apilan luego en contenedores, listas para su entrega a la sección de carrocería para su procesamiento adicional.

¿Y qué pasa con lo que sobra?

Al igual que otras plantas del grupo BMW, en Spartanburg no se pierde nada. Debajo de la prensa y de las líneas de bobinas hay áreas que recolectan el desperdicio metálico recopilado después de que se estampan las piezas. Se acumulan hasta 60 toneladas de chatarra cada día; un transportador de aproximadamente 300 metros de largo lleva la chatarra, que luego se carga en remolques. Todo este material se saca del sitio para ser reciclado y reutilizado en la fabricación de nuevas bobinas de acero y aluminio.

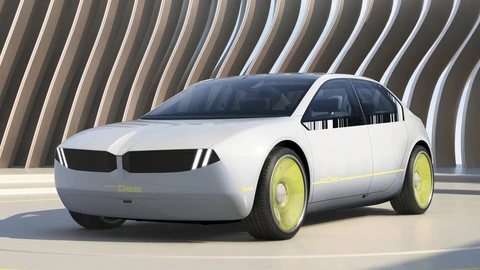

Todo sea por los eléctricos y el X3

Las primeras piezas estampadas localmente las podrás ver en el nuevo BMW X3 que además fue presentado oficialmente en Estados Unidos aprovechándose de esta instancia. Más de 1.7 millones de BMW X3 han sido fabricados en Carolina del Sur desde 2010, cuando comenzó la producción de la segunda generación del modelo.

Pero el X3 no estará solo. El potencial de esta planta de estampado se aprovechará en seis nuevos modelos eléctricos que serán fabricados en Spartanburg desde el 2026. Esa es la principal razón de poder estampar piezas de manera local, para así reducir la huella de carbono de estos autos.

Y ya que hablamos de eléctricos, BMW además sacará de su bolsillo 700 millones de dólares para construir una nueva planta de ensamblaje de baterías de alto voltaje muy cerca de Spartanburg, en Woodruff, la que debería estar lista el 2026.